ในโรงงานอุตสาหกรรม เครื่องจักรคือหัวใจของการผลิต แต่บ่อยครั้งผู้ประกอบการกลับไม่ทราบว่าเครื่องจักรของตน “ทำงานเต็มศักยภาพจริงหรือไม่” — และนี่คือจุดที่ OEE (Overall Equipment Effectiveness) เข้ามาช่วยตอบโจทย์

OEE คือ ตัวชี้วัดที่บอกให้รู้ว่าเครื่องจักรทำงานได้มีประสิทธิภาพเพียงใด เมื่อเทียบกับศักยภาพสูงสุด โดยอ้างอิงจาก 3 ปัจจัยหลัก:

- Availability (ความพร้อมใช้งาน) → เวลาที่เครื่องจักรพร้อมทำงานจริง เทียบกับเวลาที่ควรทำงานทั้งหมด

- Performance (ประสิทธิภาพการทำงาน) → ความเร็วในการผลิตจริง เทียบกับความเร็วสูงสุดที่เครื่องจักรทำได้

- Quality (คุณภาพ) → จำนวนงานที่ผ่านมาตรฐานจริง เทียบกับงานที่ผลิตออกมาทั้งหมด

สูตรคำนวณ:

OEE = Availability × Performance × Quality

ผลลัพธ์ที่ได้จะอยู่ในรูปเปอร์เซ็นต์ ยิ่งสูงยิ่งดี โดยค่า 85% ถือเป็น “ระดับโลก” (World Class OEE)

4 ขั้นตอนเริ่มต้นใช้ OEE ในโรงงาน

การนำ OEE ไปใช้ ไม่จำเป็นต้องซับซ้อน แต่ควรเริ่มแบบมีระบบ

1. เลือกเครื่องจักรเป้าหมาย

เริ่มจากเครื่องจักรที่เป็นคอขวด (Bottleneck) หรือมีมูลค่าสูงต่อการผลิต พร้อมกำหนดเป้าหมาย เช่น OEE 85% เพื่อใช้เป็นมาตรฐานอ้างอิง

2. เก็บข้อมูลที่ถูกต้อง

หัวใจของ OEE คือ “ข้อมูล” โดยต้องเก็บครบ 3 ส่วน

- Availability: เวลาหยุดเครื่อง (ทั้งที่วางแผนและไม่วางแผน)

- Performance: จำนวนชิ้นงานที่ผลิตจริงเทียบกับที่ควรผลิตได้

- Quality: ชิ้นงานเสียและงาน Rework เทียบกับงานทั้งหมด

ข้อมูลนี้อาจบันทึกด้วยมือหรือใช้ระบบอัตโนมัติ

3. วิเคราะห์หาต้นตอปัญหา

เมื่อได้ค่า OEE ให้วิเคราะห์ต่อเพื่อหา “6 การสูญเสียหลัก” (Six Big Losses) เช่น การหยุดเครื่องบ่อย หรือการผลิตงานเสียจำนวนมาก เพื่อระบุปัญหาที่แท้จริง

4. ปรับปรุงและติดตามผล

เมื่อรู้ปัญหาแล้ว ควรวางแผนแก้ไข เช่น

- วางแผน Preventive Maintenance ลด Downtime

- อบรมพนักงานเพื่อลดความผิดพลาด

- ติดตามผลอย่างต่อเนื่องและปรับแผนให้เหมาะสม

Pain Points ของโรงงาน: “เก็บข้อมูลไม่ครบ – วิเคราะห์ไม่ทัน”

แม้ OEE จะมีประโยชน์ แต่สิ่งที่โรงงานจำนวนมากเจอคือ การเก็บข้อมูลจากเครื่องจักรไม่แม่นยำ หรือไม่ทันเวลา ทำให้ยากต่อการวิเคราะห์และปรับปรุงอย่างแท้จริง

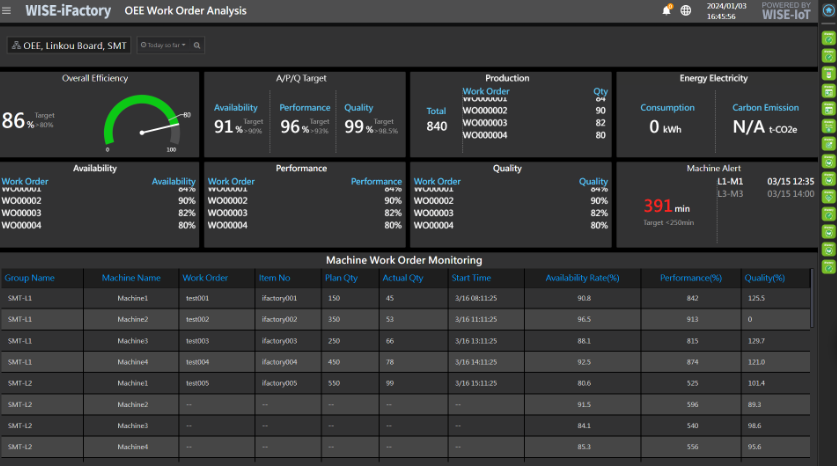

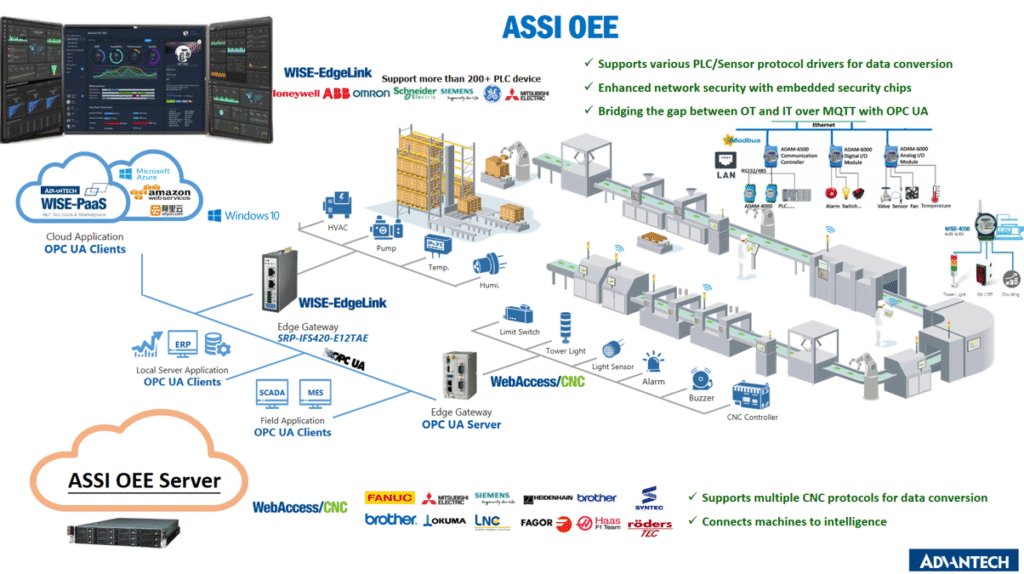

ตรงนี้เองที่ Advantech และ ASSI Team เข้ามาช่วยแก้ปัญหา ด้วยโซลูชันที่ตอบโจทย์โดยตรง:

- Edge Gateway & Industrial PC

เชื่อมต่อกับเครื่องจักรและดึงข้อมูลจาก PLC/CNC ได้แบบเรียลไทม์ พร้อมประมวลผลเบื้องต้นก่อนส่งต่อไปยังระบบส่วนกลาง - IoT Edge Intelligence (WISE-PaaS/EdgeLink)

รองรับโปรโตคอลอุตสาหกรรมหลากหลาย เชื่อมต่อเครื่องจักรเก่าหรือใหม่ได้โดยไม่ต้องเขียนโค้ดซับซ้อน และบริหารจัดการจากระยะไกลได้ - เซ็นเซอร์อุตสาหกรรม

สำหรับเครื่องจักรที่ไม่มีระบบวัด เช่น อุณหภูมิ การสั่นสะเทือน กระแสไฟฟ้า ช่วยให้ข้อมูลสมบูรณ์มากขึ้น - ซอฟต์แวร์บริหารจัดการโรงงานของ ASSI

แสดงผล OEE แบบเรียลไทม์ผ่าน Dashboard เข้าใจง่าย ผู้บริหารเห็นปัญหาได้ทันทีและตัดสินใจได้รวดเร็ว

สรุป

OEE ไม่ใช่แค่ตัวเลข แต่คือ เครื่องมือที่บอกชัดว่าควรแก้ตรงไหนในสายการผลิต หากทำอย่างถูกต้อง โรงงานจะลดการสูญเสีย เพิ่มกำลังการผลิต และยกระดับคุณภาพได้อย่างต่อเนื่อง และหากติดปัญหาที่ “ข้อมูลไม่ครบหรือไม่แม่นยำ” การใช้เทคโนโลยีจาก Advantech และ ASSI จะช่วยให้การวัด OEE ง่ายขึ้น ถูกต้องขึ้น และพร้อมสำหรับการพัฒนาสู่ Smart Factory อย่างแท้จริง